FRPアイラインの作り方(1)

FRPアイライン作製手順:マスキング~グラッシング~型取り・トリミング

マスキング

アイラインをFRPで作る方法は幾つかあります。実際決まり事と言うのもないので自由に楽しんで作りましょう!

ここでは2通りの方法を一度に紹介します。

バンパーが邪魔で上手く造れない場合やバンパーを外せる方は外した方が、結果として楽に綺麗に作れます。

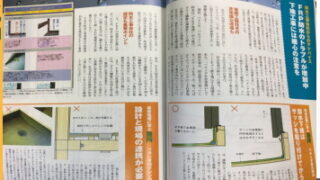

【保護・マスキング】

マスキングをする前に汚れや埃を綺麗に拭き取ります。ヘッドライトにアルミテープを出来るだけ皺が出ないように貼ります。アルミテープの端末、周辺の隙間やボディーをマスキングテープでしっかり貼って保護します。

こんな感じになります。溝やエッジなど端末部は隙間がないようにしっかり貼りましょう!

アルミテープを使わない場合は、塗装用のマスキングテープを細かく張り合わせれば皺無く奇麗に貼れます。細かい作業が好きな方は、この方法でも良いです。ガムテープを使ってマスキングする場合もありますが、テープの貼り合わせの段差が大きくなる事と、安いガムテープの場合浸透してふやける場合があるので、個人的にはこの2通りで作業しています。

マスキングテープを使う場合の間違いない貼り方は、目的のサイズより大きめの面積で一番低い場所から順番に張り重ねます。写真のように、下から順番にテープ巾の半分を重ねてた時に一度で2枚貼りの状態にします。

繰り返して張り続ければ、写真のように奇麗にマスキングが出来ます。あるにテープに比べて少々時間はかかりますが、皺が出にくく奇麗に貼れるので、個人的にはいつもこの方法でマスキングしています。

マスキングが終わったら、周辺への飛散防止にマスカー(テープ付きビニールシート)を大袈裟に張ります。大袈裟に貼る事で、結果として予測できなかった汚れの防止や作業効率のUPを図ることが出来ます。

マスカーテープの上から念のためにマスキングテープを貼って樹脂洩れ防止をします。また、このマスカーガムテープの段差の形状が、後でトリミングする時のカットラインになり便利です。

グラッシング ガラスマット貼り込み、樹脂塗り込み

マスキングが完了したら、FRPを塗り込むための準備をしましょう!先にガラスマットをも目的の形状に合わせて切っておきます。一層目はガラスマット#450を積層して、表面になる2層目はガラスクロス#200を積層します。

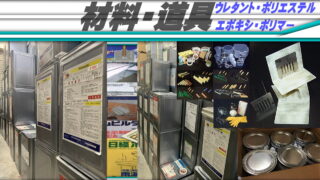

ネタ(硬化剤添加済み樹脂)を作る前に材料や道具を全て揃えて確認します。

●不飽和ポリエテル樹脂 ●硬化剤 ●ポリカップ取っ手付きの500cc以上 ●ガラスマット・クロスカット済み ●アセトンは塗り込みの途中や終了時に素早く、洗浄したり道具が樹脂で硬化しないように浸けおきするために必ず準備します。

●塗り込み用ローラーは当店お勧めの超mini2インチローラーを準備!刷毛は豚毛が一番良いです。ローラーや刷毛は、樹脂を作る前に必ず使えるる状態になっているか確認して、前回使用時に少々硬くなっていれば、アセトンでほぐしておきましょう!

●脱泡ローラーは、きちんとスムーズに回転するか確認します。もし回転が悪い場合は、ネジ切りローラー部を外して樹脂の固まりなどをカッターなどで除去してアセトン洗浄します。

写真では、ポリピペットで硬化剤を添加していますが、セット品などに入っている少量の10cc入りの場合は、点眼タイプの容器なのでピペットは必要ありません。写真右のように、予め用意したアセトンは、塗り込みの途中や終了時に素早く、洗浄したり道具が樹脂で硬化しないように浸けおきするために必ず準備します。まず、ポリカップに200~300ccのポリエステル樹脂を入れます。硬化剤を樹脂100に対して1%入れます。

硬化剤を添加したら、ミキシングバーで素早く攪拌します。硬化剤の添加率は樹脂100に対して硬化剤は1~3が基本ですが、同じ気温の同じ場所で同時に作業しても、硬化速度は条件によりかなり変わります。硬化剤を入れた樹脂は、出来るだけ影に置く事が大切です。影はネタ場(樹脂調合場所)を中心に、塗り込みする容器や塗り込む場所もダンボールやベニヤ、ブルーシートなど簡易的な物で充分ですので、硬化剤が添加された樹脂に絡む全ての場所は、影を作りましょう!影がある無しで、同じ樹脂量添加量でも硬化速度が明らかに違います。途中で固まって材料や道具が使えなくなってしまわない様に、落ち着いて作業が出来ますので、ぜひお試し下さい!

超miniローラーや刷毛を使い分けて素早く均一に樹脂を塗りこみます。樹脂の含浸量が少なすぎると割れやすくてピンホールも多く発生するのでしっかりたっぷり塗ってから、余分に垂れる樹脂を脱泡ローラーで切ります。

脱泡しながら、樹脂が足りない部分に余分な樹脂を回して全面均一な厚さになる様に、泡抜きをしながら平滑に均します。このガラスマットの積層では、しっかりと樹脂を塗りこんできちんと泡抜きしましょう!

一般積層用樹脂のほとんどは、インパラ樹脂(パラフィン入り)ですので、硬化後の表面はカラカラカチカチの状態で硬化します。一層目が完全硬化してしまったら、全面目粗しする必要があるので、一層目が硬化する前に2層目を積層します。

2層目はガラスクロスを使います。この位の面積ならガラスクロスは刷毛塗りでも奇麗にぬれます。ガラスクロスへの樹脂の塗り込みが終わったら、脱泡作業になりますが、ここで注意です。1層目の硬化具合では、連続積層の場合2層目の塗りこみや脱泡の圧力で、1層目を潰してしまい表面が不陸凹凸の状態になる場合があるので、2層目の脱泡はあまり圧を掛けないように、平均に均す事をイメージしながら脱泡します。

型剥がし・トリミング

脱泡が完了したら、道具類は全て素早くアセトンで洗浄しましょう!油断すると道具は使えなくなってしまいますよ!

常温25前後として2~3時間放置して、硬化確認したら抜き取ります。四方からプラスチックヘラなどで少しずつ隙間を開けてゆっくりと端から外します。

トリミングです。余分なバリをカットします。マスキングの時に形状のエッジになる部分をガムテープで段差をつけておけば、そのラインの通りにFRPに線が付いてカットラインが出来るので楽です。ここでは、大まかにかっとして、仮組みしてからデザインを決めます。グラインダー使用は気をつけましょう!怪我しないように注意して下さい!

グラインダーは2千円前後の安いものでも充分です。1980円の低価格物がありますが、現在当店では販売はしておりません。このグラインダーをお探しの方は、お気軽にお問合せ下さいませ。販売先をお教え致します。もし入手困難な場合は、ご購入のお手伝い(代理購入発送)致します。お問合せからお知らせ下さい!

コメント